Calibres CND, étalons et éprouvettes de qualification

Calibres de délaminage

Le délaminage peut se produire soit à la suite d'un impact, soit consécutivement à un usinage.

Un impact peut se produire à n'importe quel endroit d'une pièce et la cause peut être naturelle ou accidentelle. En aviation, la plupart des impacts se produisent au sol et sont généralement le résultat d'une erreur humaine. Sur les matériaux composites, un impact n'est pas nécessairement visible puisque nous ne connaissons pas de déformation plastique (déformation permanente).

Un usinage peut produire un délaminage de bord, par exemple lors d'un contournage avec un outil qui n'est pas approprié. La profondeur du délaminage peut être de quelques dixièmes de millimètres à 10 voire 15mm. La longueur du délaminage le long du bord peut être importante, de l'ordre de 200 à 300mm. Le perçage est une source habituelle de délaminage, lequel peut se produire à l'entrée (arrachement des couches), à la sortie et dans l'épaisseur du stratifié (poussée axiale).

Dans tous les cas, nous devons produire des calibres qui permettent d'étalonner les appareils de contrôle non-destructif de manière à localiser le délaminage, en définir l'étendue et, surtout, à connaître la profondeur à laquelle se trouve le délaminage (entre la couche X et la couche Y ... afin de planifier l'intervention de réparation).Par usinage

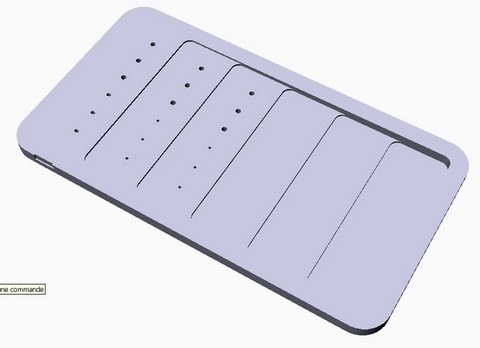

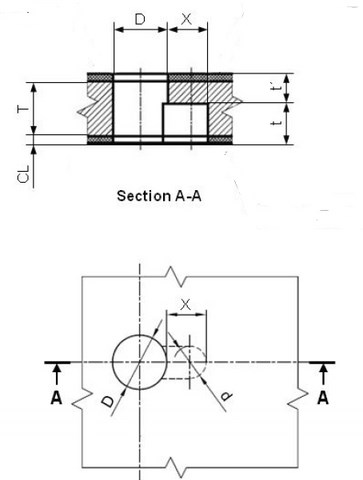

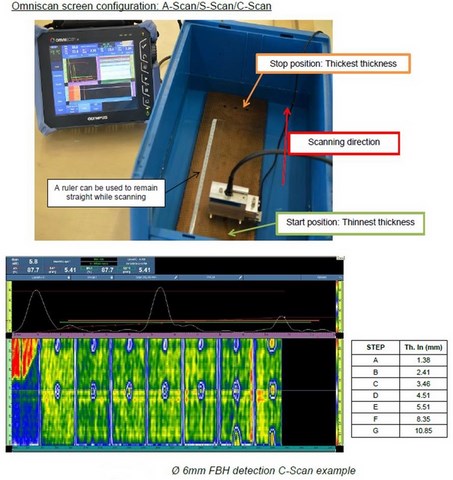

Des plaques épaisses sont usinées afin de créer des étages. Un contour de 15 à 20mm de largeur est préservé pour éviter les déformations de la plaques lors et après l'usinage. En effet, la modification locale de la séquence d'empilement libère des tensions qui cintrent ou vrillent la plaque. Des trous à fond plat (FBH) sont usinés à différentes profondeurs pour simuler les délaminages entre des plis bien déterminés. La précision de la profondeur de l'usinage est la clé de la qualité du calibre. Des usinages de bords sont également réalisés tout comme des 'oreilles' attenantes à certains trous pour simuler le délaminage de perçage. Les trois premières photos ci-dessous concernent ce type de cale étagée avec des trous de 3 et 6mm (FBH), des drill delamination et edge delamination. La face externe de la cale est couverte d'un bronze mesh (application aéronautique).

Pour les panneaux sandwiches, nous usinons des trous de plus grand diamètre jusqu'à éliminer complètement toute trace de nid d'abeille ou de mousse. Les trois dernières photos ci-dessous montrent un test en thermographie réalisé sur les deux faces du panneau.

Par insertion de défauts

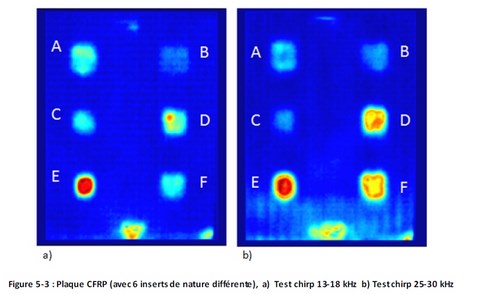

Il s'agit de créer un empilement en localisant des défauts entre certaines couches. Les défauts peuvent avoir des formes et des dimensions différentes. Nos calibres sont réalisés à la demande, avec les matériaux souhaités, soit en press-clave, soit en RTM. Les défauts sont réalisés avec différents matériaux comme du flash-tape, du téflon ou de véritables matériaux séparateurs pour les pré-imprégnés (papier glacé et/ou film polyéthylène). Ce dernier cas est très représentatif d'un défaut courant en production utilisant des prepregs carbone.

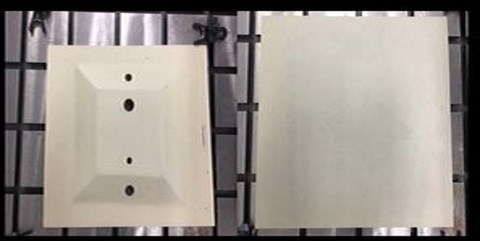

La photo représente un étalon contenant 6 défauts testé en vibro-thermographie, validé en ultrason, thermographie, shearographie et RX.

Téléchargez nos présentations complètes